Tecnología y técnicas que han permitido dar el salto a la fruta de exportación de la región

A través de investigación, transferencia de conocimiento, ensayos, y mucha voluntad del sector empresarial, se han diseñado estrategias para cuidar y transportar la fruta de calidad que sale desde la región. Gracias a ello, se ha podido llegar con frutas en óptimas condiciones, que han posibilitado la expansión de las industrias agrícolas de países como Chile, Colombia y Perú.

Ensayos con sistema de atmósfera controlada en cerezas.

La historia de la fruta sudamericana de exportación va de la mano por la bendición de estar ubicados a contraestación de los principales compradores del hemisferio opuesto.

Sin embargo, para llegar a esos mercados, se necesitó mucho trabajo de académicos, asesores, empresarios e incluso iniciativas estatales para poder alcanzar frutos de calidad y con una vida poscosecha que les permitiera arribar en buenas condiciones tras un largo viaje y aún así alcanzar buenos precios para la cadena productiva.

Pero esta historia de éxito, que hoy por ejemplo cuenta con Perú y Chile ubicados como países líderes en exportación de uva de mesa, arándanos o cerezas, necesitó también mucha visión e inversión, que satisfactoriamente permitió en un par de décadas tener fruta con capacidad de viajar varias semanas en barco y seguir estando en buena condición en destino.

NEGOCIO ARCAICO

Óscar Godoy, asesor de poscosecha en carozos en Chile, comentó a Redagrícola que el salto desde los años 90 a la actualidad es vertiginoso.

“Antes el negocio de la fruta era arcaico y artesanal, no había inversión en maquinaria, y los mismos productores usaban cajas de madera que se forraban con empol (plástico industrial

con burbujas), para que la fruta no se machucara. Se le ponían esponjas húmedas a esas cajas para que la fruta no se deshidratara, y se subían a camionetas para los empaques”.

En el caso de Chile, recién en 2006 llegó la primera línea de procesos de Unitec, y que si bien aún se ocupa y está operativa en una de las plantas de Garcés Fruit, no cuenta con selección de color, calibre o defectos, como existe hoy, incluso equipadas con inteligencia artificial.

Desde ese entonces, la tecnología ha tomado una dirección vertiginosa en avances, en momentos en que coincidentemente cada vez más cuesta conseguir gente disponible para trabajar en el campo y plantas de procesos, en los turnos que complementan las temporadas de cosecha.

Desde ese entonces, y gracias a nuevas tecnologías desarrolladas en diferentes empresas y centros de estudio, hubo una serie de empresas que empezaron a competir y a ofrecer líneas de proceso con máquinas calibradoras y selección de colores, además de maquinaria autónoma que colabora en el empaque y paletizado de la fruta, con brazos robóticos dentro de las plantas de operación.

Estos avances han significado, para el ejemplo de una planta de cerezas, pasar desde doce personas que antiguamente se necesitaban para armar un pallet de fruta a fines de los noventa, a actualmente solo cuatro personas, que son las que realizan el mismo trabajo, complementado siempre con la tecnología.

Lo mismo para las labores de campo. Quizás la mejor forma de verlo es haciendo una analogía con la evolución que han tenido los ‘boxes’ de la Fórmula 1 con los cosecheros.

A inicios de los 2000, los mecánicos de una escudería de la Fórmula 1, cambiaban las llantas y cargaban combustible de un auto en 12 segundos, algo que hoy se realizar en solo 2 segundos. Hace dos décadas, en los campos se podían vaciar ente 8 y 10 kilos de fruta por fruta, mientras que hoy son entre 40 y 50 kilos por hora.

El uso de capachos, bins o técnicas simples de enfriado en los campos, han significado también una revolución en pocos años que han posibilitado un gran salto en la calidad de la fruta exportada desde el momento de cosecha.

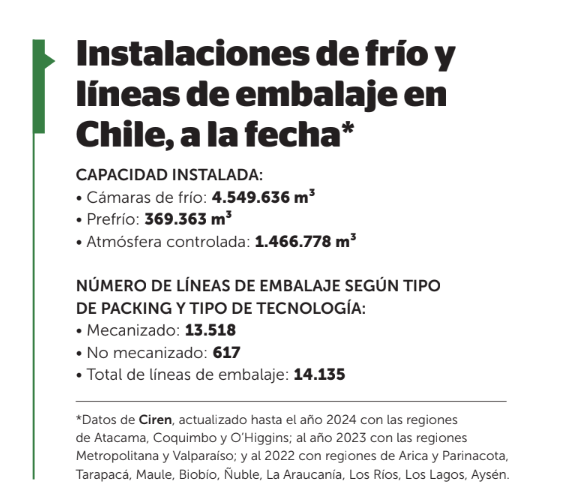

EL FRÍO CAMBIÓ TODO

Otro de los cambios que permitieron a Perú y Chile dar el salto como referentes en la exportación de fruta fue el acceso a contenedores refrigerados, ya que hasta los 90 solo había contenedores para productos congelados sin refrigeración, pero no para fruta. A eso se suma que los espacios en barcos eran limitados.

Y pese a que los contenedores fueron creados e introducidos al mercado en 1956 por Malcolm McLean, no fue hasta cerca del cambio de siglo que llegó la posibilidad a la fruta para acceder a contenedores, que tienen una capacidad para transportar aproximadamente 20 pallets de fruta.

El acceso a frío en traslado, sin duda, mejoró la calidad de la fruta poscosecha, pero ese partido también se juega antes, momentos después de la cosecha. Uno de los especialistas y precursores en el estudio y tratamiento de frío poscosecha es el Dr. Luis Luchsinger.

Gracias al académico de la Universidad de Chile, se comenzaron a difundir resultados de diferentes estudios y ensayos y a mejorar los pre fríos, específicamente en uva de mesa, para así mejorar las cadenas de frío de los alimentos hacia un contínuo desde la cosecha hasta el transporte.

De acuerdo al experto, a mayor demora en llegar a enfriar la uva de mesa, habrá una mayor deshidratación de esta. “Mientras más horas me demorée en llevar la fruta terminada al pre frío y, mientras más alta sea la temperatura, más se deshidratará esa fruta. Por esa razón, tengo que trasladarla rápido y acortar los tiempos. Hay que olvidarse de que las variedades nuevas esperen en campo o en la zona de recepción del packing, y olvidarse de acumular la fruta para empezar a seleccionar o embalar”, destaca.

En Perú desde el 2013, aproximadamente, se comenzó a trabajar este sistema, que permite reducir la temperatura a 18°C en apenas 25 minutos. Con la práctica del pre frío de materia prima se evita al menos un 0.5% de deshidratación y se ahorra tiempo en el prefrío del producto terminado, porque se parte de una temperatura más baja. “Mientras más tiempo mantenga alta la temperatura de la fruta, más voy a deshidratarla”, señalaba el Dr. Luchsinger en una edición anterior de Redagrícola.

Este sistema ha comenzado a ser utilizado en Chile, aunque en menor medida, y recién en 2019 Agrícola Pimpihue construyó un pre frío para uva de mesa.

El experto en poscosecha y cadena de frío ha sido reiterativo en establecer el mensaje de que la fruta sea trasladada lo antes posible a túneles de enfriamiento, ya sea de materia prima o de producto terminado.

“Bajar la temperatura es más importante que aumentar la humedad relativa”, afirmaba a este medio, agregando que luego cada empresa debe definir de qué manera quiere enfriar la fruta, si será por conducción o por convección. “La conducción demanda baja ventilación en la caja, bajo caudal de aire, enfriamiento lento y alta deshidratación; mientras que la convección demanda una alta ventilación en la caja, alto caudal de aire, enfriamiento rápido y baja deshidratación”, explicaba.

MÚLTIPLES USOS DE LA GASIFICACIÓN

La aplicación de anhídrido sulfuroso (SO2) en poscosecha a uvas y arándanos se realiza para controlar enfermedades causadas por hongos, como Botrytis cinerea y Penicillium, y también significó un salto en la calidad de la fruta y el control de enfermedades.

Además, la gasificación con SO2 es un antioxidante que mantiene el raquis de la uva más verde. Entonces, en nuevas variedades de uva de mesa una buena gasificación pasa a ser clave. Otro elemento importante es que además las aplicaciones de SO2 ayudan a sellar heridas en la fruta.

“La reducción de la temperatura, que sirve para disminuir el metabolismo celular del arándano y la uva de mesa en postcosecha, no es suficiente para bajar el metabolismo de Botrytis y Penicillium al nivel de inhibirlos. Entonces, todos los estudios que hay en ambas frutas señalan que bajarás significativamente la carga de inóculos de hongos cuando aplicas SO2 a la fruta en una cámara de gasificación”, afirmó el Dr. Luchsinger.

Y pese a que esta es una práctica común para toda la uva de mesa y arándanos de exportación (salvo a USA ya que aún no está aprobado su uso), de acuerdo al experto, “se está realizando de forma muy ineficiente”.

Uno de los principales problemas, señala, es el uso de cámaras de gasificación mal diseñadas, mal mantenidas e ineficientes. “Al usar cámaras de gasificación ineficientes, los productores tienen que dejar mucho más tiempo la fruta dentro de las cámaras, lo que provoca deshidratación de la fruta. La deshidratación puede llegar hasta un 0,5% de pérdida de peso. Esto quiere decir que se fue un 0,5% de tu producción en el proceso de la gasificación”, alerta.

SALTO A LAS ATMÓSFERAS

Entre los años noventa y 2.000 comenzaron los estudios, ensayos, y masificación de las atmósferas controladas y modificadas.

El ingreso de estas bolsas al mercado, en específico de aquellas de atmósferas modificadas (que cubren el pallet completo), empobrecen las atmósferas con SO2 más altos y oxígeno más bajo, dejando atmósferas más ‘light’ para no generar problemas de pardeamiento o fermentación en el caso de la cereza. Esto marcó un salto de calidad en la exportación del carozo desde Chile a China, apoyando la masificación del envío en barco de este fruto al gigante asiático.

Por otro lado, el Dr. Bruno Defilippi, especialista en poscosecha, señala que también desde hace ya varias décadas que se está evaluando el uso de atmósferas controladas en cerezos, que es el contenedor donde se altera el oxígeno y el dióxido de carbono.

“Nosotros como equipo de trabajo, a fines de los años noventa, evaluamos la atmósfera controlada pensando en el mercado japonés, que se había abierto recién, con un proyecto con Viveros Rancagua -Ranco Cherries actualmente-, que además tenía como tratamiento cuarentenario el bromuro de metilo en destino”, señala Defilippi.

En ese entonces, se dieron cuenta que la atmósfera controlada tenía bastantes beneficios. “Con ella, se bajaba la tasa respiratoria de la fruta y se extendía un poco la vida útil, pero tenía algunas dificultades en el manejo de la humedad relativa, que es la gran gracia que tiene la bolsa”.

El investigador del INIA de Chile añade que “la gracia que ha tenido la cereza, ya por décadas, es el desarrollo de las atmósferas modificadas o el uso de bolsas para complementar el uso de frío -porque no vamos a reemplazar nunca el uso de frío-”, agregando que la temperatura de 0° durante el viaje es “irremplazable”, aunque se complementa con la atmósfera modificada para aumentar la humedad relativa.

“Esta combinatoria de baja temperatura, que es la tecnología principal, y tecnología complementaria como la atmósfera modificada, han sido la clave de este éxito”, añade para el caso chileno de cerezas.

La elección de estas tecnologías, eso sí, se han estudiado y ensayado en diferentes especies, como por ejemplo en la exportación del arándano que, de acuerdo al experto, está la desventaja -debido a los costos-, en que se debe decidir una combinatoria de tecnologías entre todas las disponibles, que un momento fueron hasta 16. “En cereza prácticamente tengo una, que es frío más la bolsa de atmósfera modificada, más el paquete de fungicidas”, detalla.

Ante la preferencia por este sistema, el Dr. Defilippi señala que ha habido una evolución en el tiempo con los niveles de gases que se logran a través de este envase de atmósfera controlada. Antes se requerían niveles más altos de CO2 y menores niveles de oxígeno. Sin embargo, como se está sometido a quiebres térmicos durante el transporte, se ha dado prioridad a una mayor permeabilidad de los gases para no acumular bajos niveles de oxígeno, sino puedes tener procesos fermentativos. “Lo que no se puede sacrificar es la humedad relativa al interior o la permeabilidad de vapor de agua”, subraya.

Y es que cada caja de fruta embalada y exportada, significa centavos de dólar por caja, y cuando el negocio está bueno, se pueden incluir todas las tecnologías. “Si le preguntásemos a un arandanero lo que implica meter una tecnología en una caja, porque una bolsa -por ejemplo-, debe tener un costo de US$0,15/caja a US$0,20/caja que es, más o menos, el costo de una atmósfera modificada. Pero ese costo aumenta si le vamos sumando tecnologías”, detalló.

Por ello señala que hay que se debe tener claridad en cuál va a ser el efecto que se está buscando, y por ello la necesidad de “ir visando las tecnologías, porque uno apunta a maximizar económicamente lo que está haciendo, sin desmerecer la calidad, la condición, y todo lo que hizo en precosecha, que es tremendo”.

El viaje en barco, sin escalas, también ha sido un factor clave a la hora de proteger la fruta y llegar a destino con una buena calidad de poscosecha. Uno de los primeros en este tipo de transporte fueron los ‘Cherry Express’, que zarpan de Chile desde 2018, y en 21 días de viaje directo cargan más del 80% del volumen exportado a Asia, principalmente a China. Sin estos viajes express, el transporte a China suele durar 40 días. En 2022, además, comenzó a operar el ‘Blueberry Express’, que lleva arándanos frescos desde Coronel (región de Biobío) al puerto de Filadelfia (EE UU) en solo doce días. En Perú, en tanto, en 202 Provid mantuvo reuniones con navieras para establecer un servicio directo para los envíos de uva de mesa peruana vía marítima. Hoy, la apertura de Chancay les entregaría la posibilidad de contar con viajes express de cerca de 23 días.